Jak drukować z filamentów metalowych BASF Ultrafuse

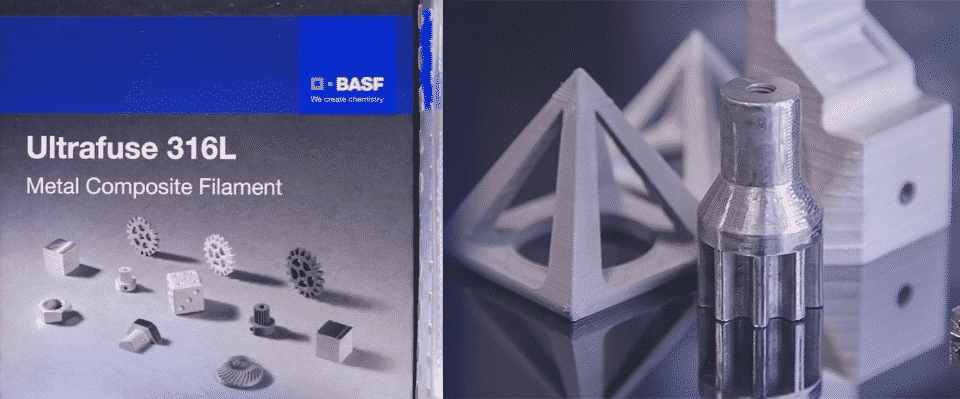

Metalowo-polimerowe kompozyty BASF Ultrafuse 316L i BASF Ultrafuse 17-4PH opracowane przez firmę BASF pozwalają na drukowanie metalowych elementów na praktycznie każdej drukarce 3D FDM/FFF. Jednakże do uzyskania końcowych elementów z metalu konieczne są dodatkowe procesy które odbywać się mogą przy wykorzystaniu standardowych, przemysłowych urządzeń do płukania i spiekania elementów wykonanych w technologii MIM. BASF oferuje dodatkowo usługę płukania i spiekania wydruków za pośrednictwem dedykowanego portalu D&S. Sam materiał (w postaci filamentu) zawiera ponad 80% proszku metalowego spojonego specjalnym polimerem usuwanym całkowicie z wydrukowanego obiektu w procesach płukania i spiekania co daje w efekcie część wydrukowaną ze stali 316L lub odpowiednio 17-4PH.

Ważne definicje

Zanim zaczniemy bardziej szczegółowy opis, musimy wyjaśnić kilka ważnych określeń z których będziemy później korzystać.

- Zielona część (green part): Wydrukowany element który jeszcze nie został wypłukany ani spieczony.

- Brązowa część (brown part): Wydrukowany element który została już wypłukany, ale nie spieczony. W tym stanie wydruk jest stosunkowo delikatny i łatwo ulega uszkodzeniom.

- Płukanie (debinding): Katalityczny proces chemiczny wykorzystujący kwas azotowy w trakcie którego z zielonej części (wydrukowanej) usuwany jest polimer będący spoiwem metalowego proszku. Usunięcie polimeru jest niezbędne przed ostatecznym spiekaniem.

- Spiekanie (sintering): Proces w którym w wysokiej temperaturze następuje połączenie cząsteczek sproszkowanego metalu w brązowej części w ostateczną, solidną, metalową część.

- MIM: Metal Injection Molding – szeroko stosowana przemysłowa metoda produkcji elementów z metalu polegająca na kształtowaniu części z proszków metali spojonych polimerem w specjalnych formach i późniejszym ich wypłukiwaniu i spiekaniu.

Dla kogo są przeznaczone metalowe filamenty BASF Ultrafuse?

Jest kilka powodów dla których możesz być zainteresowany drukowaniem 3D z metalu przy użyciu desktopowej drukarki 3D. Przede wszystkim jeśli aktualnie produkujesz części metalowe czy wykonujesz prototypy przy pomocy tradycyjnych metod, warte rozważenia będzie ich drukowanie. Także jeśli potrzebujesz niewielkich serii produkcyjnych dla których wykonywanie form do MIM jest nieopłacalne. W takich przypadkach filamenty metalowe BASF mogą być interesującym rozwiązaniem.

Także jeśli potrzebujesz elementów o większej wytrzymałości niż drukowane w 3D z dostępnych plastików, przejście na wydruki z metalu będzie stosunkowo proste i łatwiejsze niż inne rozwiązania – najprawdopodobniej masz już przecież drukarkę 3D.

Materiały metalowe zostały specjalnie przygotowane z myślą o producentach, niewielkich firmach i tych wszystkich którzy potrzebują różnych, niestandardowych metalowych części w niewielkich ilościach i dla których wykorzystanie do tego celu obróbki CNC lub procesów MIM jest ekonomicznie nieuzasadnione.

Projektowanie

Aby uzyskać udany wydruk, niezbędny jest odpowiedni projekt. I od razu można powiedzieć jedno – projekty i modele przeznaczone do druku 3D z plastiku, w większości przypadków nie nadają się bezpośrednio do druku 3D z metalu. O ile nawet sam wydruk się uda, to obiekt raczej nie przetrwa kolejnych etapów. Spowodowane to jest tym, że wydruki z metalu muszą być poddane dodatkowym procesom (płukanie i spiekanie) do których modele z plastiku nie są przystosowane.

Oprócz skurczu występującego w trakcie spiekania, należy przy projektowaniu wziąć pod uwagę także inne wymagania, których uwzględnienie pozwoli odnieść sukces w druku 3D z metalu. Poniżej przedstawiamy ogólne zalecenia które mają charakter wstępnych wskazówek – w miarę zdobywania doświadczenia należy je dostosowywać do konkretnych projektów i przypadków użycia.

- Myśl addytywnie, nie substraktywnie – Projektowanie dla celów produkcji jest jej bardzo istotnym etapem, zależnym od planowanej metody wytwórczej. Z drukiem 3D jest dokładnie tak samo. Tak jak trzeba pamiętać o kątach zbieżności przy projektowaniu dla potrzeb formowania wtryskowego, czy o możliwościach narzędzi obrabiarki CNC, tak i druk 3D posiada swój własny, specyficzny zestaw parametrów które trzeba brać pod uwagę przy projektowaniu. Większość modeli jest przygotowana pod kątem wykorzystania technologii wtryskowych lub obróbki mechanicznej (np.: CNC) co powoduje, że niekoniecznie nadają się od razu w 100% do druku 3D. Zawsze trzeba pamiętać, że w trakcie drukowania, obiekt jest tworzony przez warstwowe dodawanie materiału a nie przez jego ujmowanie.

- Obiekty powinny być płaskie przynajmniej z jednej strony – Kluczowym elementem procesu drukowania jest uzyskanie odpowiedniej przyczepności pierwszej warstwy do platformy drukowania (możesz traktować ją jako punkt odniesienia). Aby zapewnić jej stałość i niezmienność w trakcie drukowania, najlepiej jest aby była płaską powierzchnią. W ten sposób kolejne warstwy dobrze będą do niej przylegać a dodatkowo zabezpiecza ona przed podwijaniem wydrukowanego obiektu w trakcie stygnięcia.

- Zapewnij wysoki współczynnik szerokości do wysokości – W trakcie projektowania warto zastanowić się nad wytrzymałością wydruku w momencie kiedy jest na najsłabszym etapie przetwarzania (brązowa część, po wypłukaniu a przed spiekaniem). Im bardziej stabilną część zaprojektujesz, tym większa jest szansa, że przejdzie ona prawidłowo spiekanie. Generalnie modele które są szersze niż wyższe (bardziej naleśnik niż wieża) zdecydowanie częściej wychodzą prawidłowo. Nie oznacza to oczywiście, że nie da się wydrukować w 3D metalowej wieży, ale te porady mają na celu pokazać Ci jak uzyskać najlepsze i powtarzalne wyniki.

- Model powinien być jednorodny – A dokładniej chodzi o to, żeby unikać drastycznych zmian grubości części. Duża masa z drobnymi dodatkami ulegnie zniekształceniu w trakcie spiekania, ponieważ w czasie potrzebnym do pełnego spieczenia dużych, grubych elementów, te drobniejsze ulegną przegrzaniu. Tak samo model w kształcie hantla (dwie duże masy połączone cienkim elementem) będzie trudno uzyskać – z powodu skurczu, cienkie połączenie mas będzie je ciągnęło ku sobie a ponieważ jest słabsze niż siła potrzebna do pociągnięcia obu mas, więc najprawdopodobniej ulegnie pęknięciu. Generalnie obiekty składające się z części o podobnych geometriach będą dawały lepsze rezultaty.

- Unikaj cienkich ścian – W zasadzie jest to zawarte w poradzie dotyczącej jednorodności, ale z drugiej strony obiekt składający się tylko z cienkich ścian także będzie powodował problemy. Zbyt cienkie ścianki mogą się rozwarstwiać w trakcie spiekania – zalecana minimalna grubość ściany to 1,5 mm przy założeniu zwiększenia poziomu nałożenia wypełnienia na linie ściany do co najmniej 35% aby zapewnić solidniejsze połączenie wypełnienia z liniami tworzącymi ścianę.

- Unikaj zwisów – Zasada która sprawdza się zawsze przy druku 3D jest tutaj szczególnie istotna. Nawisy muszą być podparte zarówno w trakcie drukowania jak i później w trakcie spiekania, a same podpory dodatkowo muszą być wykonane z materiału który będzie kurczył się w taki sam sposób. Rozwiązaniem jest materiał BASF Ultrafuse Support Layer, ale nie drukujemy z niego całych podpór – są one nadal wykonywane z metalowego materiału bazowego, natomiast oddziela się je od modelu cienką warstwą separacyjną która w trakcie spiekania ulega sproszkowaniu i osłabieniu dzięki czemu po zakończeniu spiekania podpory mogą być usunięte ręcznie, bez konieczności ich odcinania od metalu. Trzeba jednakże uważać przy dodawaniu podpór i zawsze sprawdzać czy podporę da się później wyjąć – czasem może ona ulec zakleszczeniu wewnątrz modelu. Dlatego też najlepiej jeśli nawisy nie są nachylone pod kątem większym niż 50°. Oprócz możliwości wydrukowania zapobiega to też opadaniu materiału podczas spiekania. Do separowania podpór nie wolno też używać innego materiału niż BASF Ultrafuse Separation Layer – zanieczyszczenie modelu innym materiałem może spowodować nieprawidłowe spieczenie modelu.

- Utrzymuj wielkość części w zakresie 100 x 100 x 100 mm – Części o tej wielkości wychodzą najlepiej. Oferowane przez nas usługi płukania i spiekania są także dostosowane do tych wymiarów. Jeśli potrzebujesz drukować większe elementy – najpierw skontaktuj się z nami.

- Unikaj ostrych kątów wewnętrznych – Skurcz na poziomie 20% występujący podczas spiekania powoduje, że ostre wewnętrzne kąty generują występowanie dużych sił które prowadzą do pęknięć. Niewielkie zaokrąglenie takich kątów nie eliminuje tego problemu ostatecznie, ale w większości wypadków daje bardzo dobre efekty.

Skalowanie projektu do druku 3D z metalu

W trakcie płukania i spiekania wydruki kurczą się anizotropowo czyli w różnym zakresie wzdłuż różnych osi. Dlatego projekt należy przeskalować + 120% (+ 119,82% dla większej dokładności) wymaganego wymiaru końcowego w osiach X / Y i + 126% (+ 126,10% dla większej dokładności) wymaganego wymiaru końcowego w osi Z.

Porady dotyczące procesu drukowania

Aby bezproblemowo drukować z filamentów metalowych BASF Ultrafuse, drukarka 3D powinna spełniać kilka warunków:

- Platforma drukowania powinna dać się rozgrzać do stabilnej temperatury co najmniej 100° C

- Zalecana powierzchnia platformy to szkło pokryte warstwą kleju, najlepiej Magigoo PRO Metal.

- Zalecane jest używanie utwardzanej dyszy

- Można drukować przy użyciu zwykłej dyszy mosiężnej, ale należy się liczyć z koniecznością jej wymiany po przedrukowaniu około 1kg materiału.

- Używaj NOWEJ dyszy. Najlepiej do drukowania użyć nowej, dedykowanej tylko do tego materiału dyszy. Zanieczyszczenie wydruku obcym materiałem (PLA, ABS, PETG, itp.) może spowodować jego uszkodzenie/zniszczenie w trakcie płukania i/lub spiekania.

Ustawienia drukowania

- Zalecana powierzchnia platformy drukowania: Szkło pokryte klejem Magigoo PRO Metal.

- Zalecana dysza: Utwardzana, nowa

- Temperatura platformy: 100 – 120 °C

- Temperatura drukowania: 215 – 235 °C – Nie przekraczać 250 °C.

- Chłodzenie wydruku: NIE – Jakiekolwiek chłodzenie wydruku będzie powodowało jego podwijanie.

- Zalecana grubość warstwy: 0,10 – 0,25mm (Dla zapewnienia większej gęstości, należy stosować warstwy 0,15 lub mniej)

- Zalecana prędkość drukowania: 15 – 40 mm/s

- Gęstość wypełnienia: 100% – Zalecamy użycie wzoru wypełnienia „Linie” lub „Koncentryczny” w zależności od geometrii obiektu. Wzory te zapewniają stworzenie najbardziej jednorodnego i pełnego wypełnienia. Przerwy i dziury w wypełnieniu mogą być przyczyną problemów na późniejszych etapach przetwarzania.

Bardzo ważne jest, aby pierwsza warstwa była drukowana na odpowiedniej wysokości, tak aby wszystkie drukowane linie były całkowicie ze sobą połączone. Testy pokazały, że najlepiej jest użyć kleju Magigoo PRO Metal który zapewnia silną przyczepność do podłoża, niezbędną do uzyskania idealnie płaskich wydruków. Ważne jest również, aby ekstruder i wszystkie parametry drukowania były prawidłowo ustawione bo wszelkie luki i puste przestrzenie w warstwach mogą być przyczyną powstania problemów w trakcie płukania i spiekania.

Przygotowanie zielonej części do dalszej obróbki

Wydrukowany obiekt czyli „zieloną część” należy przygotować do płukania i późniejszego spiekania. Koniecznie trzeba z niej usunąć wszelkie zabrudzenia – olej, tłuste odciski palców, resztki kleju do stołu itp. – każde takie zanieczyszczenie może spowodować późniejsze problemy.

Zielone części wydrukowane z filamentu BASF Ultrafuse są dość łatwe do wyczyszczenia ponieważ są stosunkowo miękkie. W prosty sposób, za pomocą ostrego nożyka, narzędzia do gratowania czy pilników można usunąć niepotrzebne nadlewy, brim czy inne niedostatki wydruku. Można też na tym etapie łatwo „poprawić” wydruk – jest on na tyle miękki, że delikatne szlifowanie daje dobre efekty.

Jeśli w trakcie drukowania obiekt jednak uległ wygięciu (nawet minimalnemu), to należy też teraz „wyprostować” spód wydruku za pomocą szlifowania drobnym papierem ściernym tak aby był idealnie płaski – ma to bardzo duży wpływ na poprawność spiekania gdyż wszelkie nierówności mogą być przyczyną pękania wydruku.

Płukanie i spiekanie wydruków

Aby uzyskać metalowe elementy z naszych wydruków, musimy je poddać jeszcze dwóm procesom – płukania w trakcie którego usuwany jest polimer spajający cząsteczki metali oraz spiekania w wysokiej temperaturze. Oba te procesy wymagają specjalistycznego sprzętu którego używanie w domu a nawet w niewielkiej firmie jest niemożliwe. W związku z tym firma BASF 3D Printing Solutions we współpracy z partnerami zorganizowała sieć usługowego płukania i spiekania, tak aby każdy mógł w stosunkowo prosty i niedrogi sposób z nich skorzystać i uzyskać w pełni metalowe wydruki 3D. W celu uproszczenia całego procesu uruchomiony został internetowy portal BASF Debinding & Sintering (D&S) w którym należy założyć konto a następnie wypełnić formatkę z informacjami na temat modeli (wymiary, waga, itd.) oraz podać kod uprawniający do wykonania procesu płukania i spiekania. Następnie wydruki bezpiecznie pakujemy i wysyłamy na podany adres (do Niemiec) na koszt wysyłającego. Po jakimś czasie, zwrotnie dostaniemy przesyłkę z naszymi wydrukami już w postaci gotowych, metalowych elementów.

W Polsce kupony na usługę płukania i spiekania wydruków z BASF Ultrafuse można nabyć razem z samymi filamentami w naszym sklepie. Jeden kupon obejmuje wykonanie profesjonalnej usługi płukania i spiekania 1 kg wydruków wraz z kosztami zwrotnego transportu wydruków. Usługa wykonywana jest w wyspecjalizowanej firmie Elnik System GmbH wybranej i sprawdzonej przez BASF.

Obróbka wydruków po spiekaniu

Zasadniczo wydruki po spieczeniu mogą być traktowanej dokładnie w ten sam sposób jak jakiekolwiek inne elementy wykonane ze stali. Spieczone wydruki które otrzymasz, będą miały stosunkowo szorstką powierzchnię którą jak najbardziej można wypolerować za pomocą standardowych technik ręcznych lub mechanicznych czy też zeszlifować dla uzyskania pożądanej dokładności wymiarowej czy pasowania. Dobre efekty daje też polerowanie w obrotowych urządzeniach z elementami ściernymi.

Czy druk z metalu na desktopowej drukarce 3D jest dla mnie odpowiedni?

Jeśli twój pomysł, praca czy proces produkcyjny potrzebuje szybkiego prototypowania lub niewielkiej produkcji skomplikowanych metalowych elementów których uzyskanie innymi metodami jest czasochłonne lub drogie to odpowiedź brzmi – tak, drukowanie z filamentów metalowych BASF Ultrafuse jest dla Ciebie dobrym rozwiązaniem. Przy wykorzystaniu standardowej drukarki 3D FDM/FFF, materiał ten pozwala na efektywne kosztowo uzyskanie pożądanych elementów bez konieczności wykonywania dodatkowych narzędzi czy form.

Podsumowanie

Druk 3D staje się coraz bardziej dostępny dla przeciętnego konsumenta a jego możliwości stale rosną. Dostępne na rynku przemysłowej klasy materiały, takie jak BASF Ultrafuse sprawiają, że druk 3D z metalu stał się łatwiejszy i dostępniejszy dla praktycznie każdego. W prosty sposób można teraz przejść od modeli z tworzyw sztucznych które spełniają swoje zadanie na pierwszych etapach projektowania i testowania, do produkcji części metalowych i ostatecznego przejścia do etapu produkcji. Także amatorzy mogą rozwijać swoje projekty przy wykorzystaniu prawdziwych metalowych elementów których uzyskanie wcześniej było dla nich praktycznie nieosiągalne. Zrób więcej w tym samym czasie, bądź kreatywny i zanurz się w świat druku 3D z metalu.