- DRUKARKI 3D

- SKANERY 3D

- FORMIERKI 3D

- MATERIAŁY

FILAMENTY

ULTRA POLIMERY

KOMPOZYTOWE

PODPOROWE

ŻYWICE

- AKCESORIA

- DRUKARNIA 3D

- POMOC

- BRANŻE

T: +48 42 630 50 50

Email: [email protected]

get3D Sp. z o. o.

90-319 Łódź, Wigury 21

42 630 50 50 | [email protected]

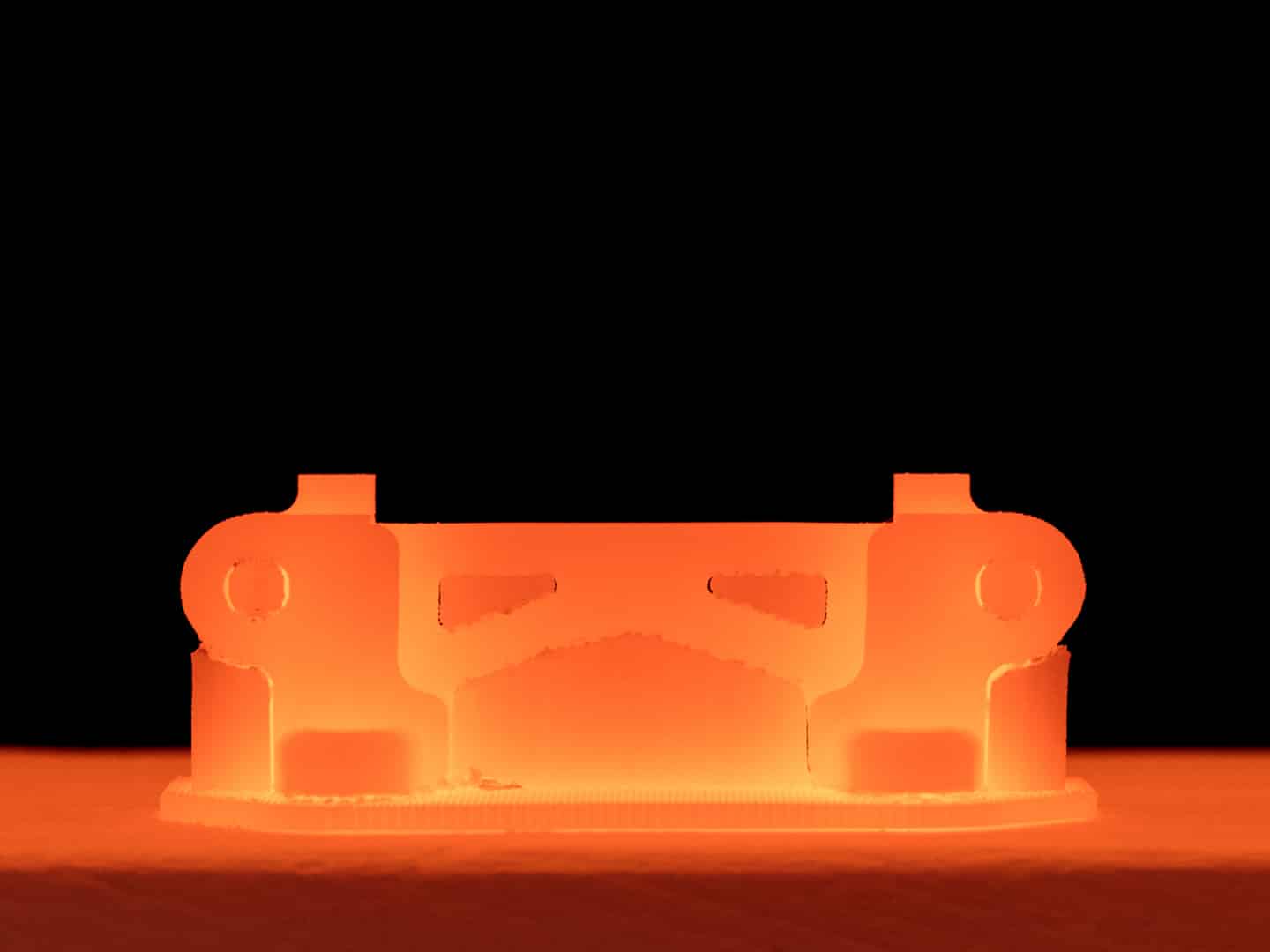

Drukowanie i spiekanie

Studio System 2 oferuje prosty proces technologiczny z całkowicie przeprojektowanymi materiałami. Ich nowe formuły pozwalają na umieszczenie wydrukowanych części bezpośrednio w piecu, bez konieczności przeprowadzania typowej fazy płukania przy użyciu środków chemicznych. W rezultacie otrzymujemy łatwy w zarządzaniu dwuetapowy proces druku 3D metalowych części.

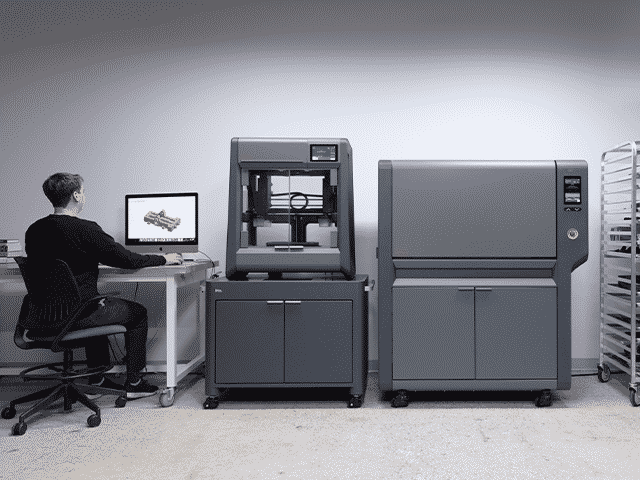

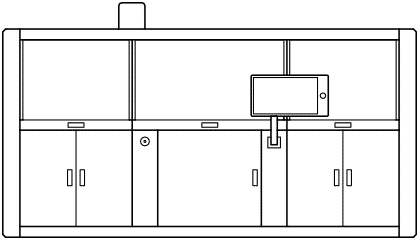

Łatwy w obsłudze sprzęt

Dzięki łatwym w użyciu urządzeniom, Studio System 2 pozwala Ci spędzać mniej czasu na obsłudze sprzętu, a więcej na projektowaniu i wytwarzaniu części. Zmieniaj głowice drukujące za pomocą jednego przycisku i szybko zmieniaj materiały dzięki systemowi wymiennych kartridży, który umożliwia łatwe ładowanie materiału podczas drukowania i jego bezpieczne przechowywanie. Komory robocze drukarki i pieca są łatwo dostępne a konfigurowalna retorta pieca pozwala na maksymalną elastyczność.

Doskonałe własności części

Podgrzewana komora robocza i profile drukowania opracowane przez Desktop Metal zapewniają wysokiej jakości wykończenie powierzchni zaraz po wyjęciu z pieca, podczas gdy wysokowytrzymałe wypełnienie typu gyroid nadaje częściom lekkości. Dzięki materiałom, które spełniają lub przekraczają normy MPIF oraz zastosowaniu nośników o wysokiej frakcji objętościowej metalu, wysokociśnieniowego drukowania i spiekania próżniowego w temperaturach do 1400°C, system wytwarza części o gęstości do 98% - zbliżonej do części odlewanych.

Sterowane oprogramowaniem

Nie musisz być ekspertem metalurgii aby móc wytwarzać złożone części metalowe. Dzięki natywnemu oprogramowaniu Fabricate, wszystkie aspekty wytwarzania części - od drukowania po spiekanie - są zautomatyzowane. Oprogramowanie automatycznie skaluje Twoją część, ustawia ją tak, aby drukowanie i spiekanie zakończyło się sukcesem, generuje separowalne podpory i wykorzystując doświadczenie specjalistów w dziedzinie metalurgii optymalizuje proces wytwórczy. Po prostu załaduj swój projekt i postępuj zgodnie ze wskazówkami programu aby krok po kroku uzyskać potrzebne elementy.

Efektywne wytwarzanie

Studio System 2 wykorzystuje dane i informacje z tysięcy już wykonanych wydruków przez setki klientów. Zaprojektowany w celu uzyskania doskonałych rezultatów drukowania części i wysokiej jakości wykończenia powierzchni system, pozwala użytkownikom na uzyskiwanie dobrych rezultatów już przy pierwszym wydruku w szerokim zakresie geometrii. Jest to możliwe dzięki gruntownie przeprojektowanej bazie materiałowej, zaktualizowanej technologii interfejsów ceramicznych oraz nowym profilom druku.

Konfigurowalne ustawienia drukowania

Studio System 2 pozwala na dopasowanie części dokładnie do Twoich potrzeb. Drukuj części ze ściankami o grubości do 4 mm lub elementy całkowicie wypełnione o grubości do 5,25 mm. Dostosuj grubość powłoki, aby uzyskać mocniejsze części lub uzyskać szybsze drukowanie. Zoptymalizuj wydruki pod kątem szybkości tworzenia za pomocą standardowej głowicy drukującej (400µm) lub drukuj drobne elementy za pomocą głowicy o wysokiej rozdzielczości (250µm).

Inteligentne, separowalne podpory

Studio System 2 wyposażony jest w drugą generację naszego systemu inteligentnych, separowalnych podpór, który automatycznie generuje przerwy w strukturze podpór i wdrukowuje w nie zmodyfikowany ceramiczny materiał rozdzielający którego obecność pozwala na późniejsze łatwe, ręczne usunięcie podpór.

Niekłopotliwy proces

Studio System 2 pomaga odzyskać kontrolę nad procesem prototypowania, pozwalając zespołom projektowym i inżynierskim skupić się na tworzeniu najlepszych możliwych produktów. Uproszczony, łatwy w zarządzaniu proces pozwala na szybką iterację projektów, drukowanie i monitorowanie przebiegu realizacji z własnego biurka, a także znacznie zmniejsza obciążenie operatora - części trafiają bezpośrednio z drukarki do pieca, gdzie duża retorta z półkami z możliwością układania w stosy (10x większa pojemność niż w przypadku pieca rurowego podobnej wielkości) umożliwia spiekanie wsadowe.

Brak specjalnych wymagań lokalowych

Studio System 2 oferuje dwuetapowy proces technologiczny, który eliminuje potrzebę stosowania rozpuszczalników i wykorzystuje materiały, które mogą być łatwo przechowywane i przenoszone, co czyni go idealnym do użytku w środowisku biurowym - bez specjalnych urządzeń i bez konieczności stosowania środków ochrony dróg oddechowych. Jedyne wymagania to połączenie z Internetem, wentylacja i zasilanie, co ułatwia szybkie rozpoczęcie drukowania części metalowych.

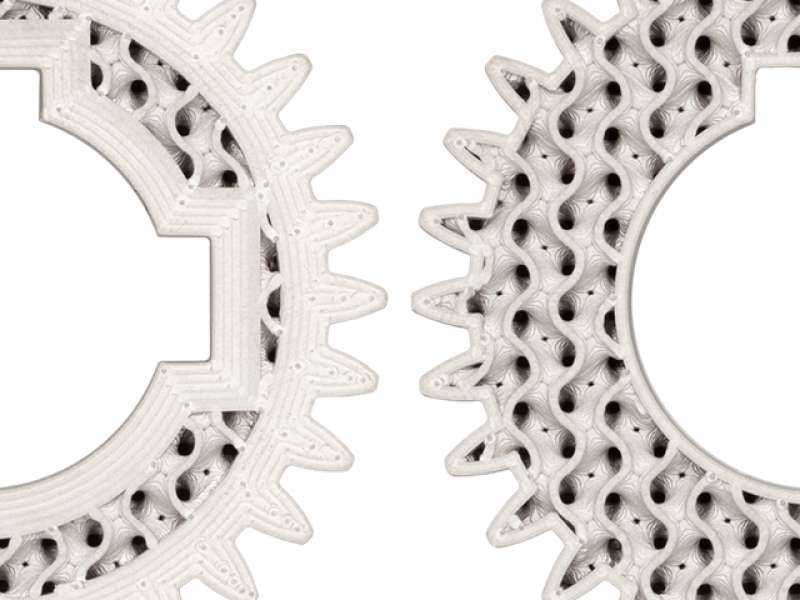

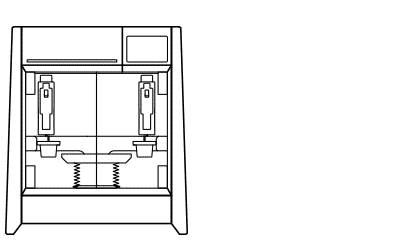

Drukarka

W przeciwieństwie do systemów opartych o technologię laserową, które selektywnie topią metalowy proszek, System Studio wytłacza materiał dostarczany w postaci gotowych metalowych prętów zawierających proszek metalu związany specjalnym polimerem - w sposób podobny do tego, jak działa drukarka FDM. Eliminuje to wiele wymogów bezpieczeństwa często związanych z drukiem 3D z metalu, jednocześnie umożliwiając nowe funkcje, takie jak użycie wypełnienia o całkowicie zamkniętej strukturze komórkowej dla jednoczesnego uzyskania wytrzymałości oraz lekkości.

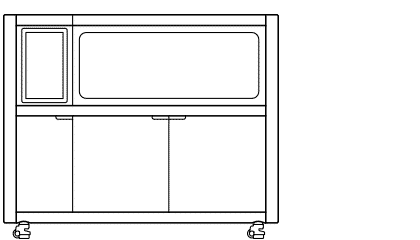

Piec

Piec Studio System 2, zaprojektowany jako najłatwiejszy w obsłudze piec do spiekania, najpierw podgrzewa części, aby usunąć z nich wszystkie spoiwa, a następnie podnosi temperaturę do temperatury bliskiej topnienia, zapewniając ostateczne spiekanie o wytrzymałości przemysłowej w przyjaznym dla biura urządzeniu. Wbudowane profile temperaturowe dostosowane do każdego rodzaju produkcji i materiału, zapewniają równomierne nagrzewanie i chłodzenie eliminując naprężenia szczątkowe występujące w systemach laserowych.

| Wymiary (mm) | 74 x 74 x 56 |

| Druk 3D ($) | 156,00 |

| Inne metody ($) | 329,67 |

| Redukcja kosztu | 52,68% |

Druk 3D z metalu redukuje czas realizacji i koszty - pozwala na szybką iterację i udoskonalanie projektu. Ponadto, niższe koszty oprzyrządowania i czas realizacji sprawiają, że niskonakładowe matryce do wyciskania stają się ekonomicznie opłacalne.

| Wymiary (mm) | 46 x 46 x 72 |

| Druk 3D ($) | 46,00 |

| Inne metody ($) | 329,67 |

| Redukcja kosztu | 52,68% |

Unikalne projekty figur szachowych mogą być z łatwością drukowane 3D bez długiego czasu realizacji i kosztów związanych z oprzyrządowaniem. Głowica drukująca Studio System o wysokiej rozdzielczości produkuje małe części o precyzyjnych cechach i wysokiej jakości powierzchni.

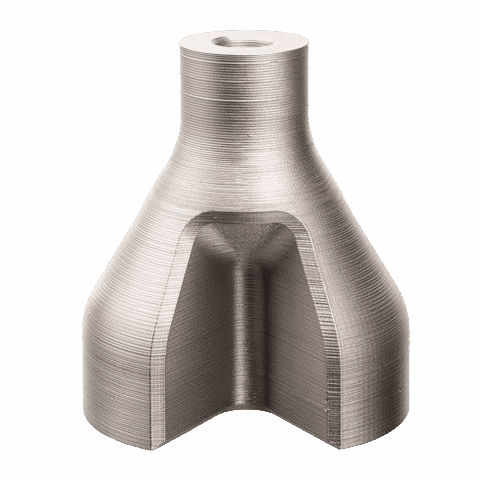

| Wymiary (mm) | 139 x 139 x 86 |

| Druk 3D ($) | 193,46 |

| Inne metody ($) | 694,00 |

| Redukcja kosztu | 72,00% |

Ta końcówka została pierwotnie odlana w latach 50, a oprzyrządowanie do niej zostało utracone. Kiedy klient potrzebował zamiennika, wycena nowego oprzyrządowania wynosiła dziesiątki tysięcy dolarów. Dzięki Studio System, firma była w stanie odtworzyć część o właściwościach podobnych do oryginalnej części odlewanej, bez kosztów oprzyrządowania i długiego czasu realizacji zamówienia dla klienta.

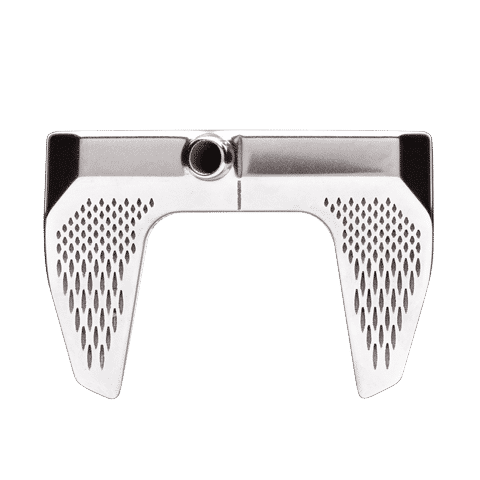

| Wymiary (mm) | 135 x 92 x 38 |

| Druk 3D ($) | 128,00 |

| Inne metody ($) | 2203,00 |

| Redukcja kosztu | 94,00% |

Kije golfowe, zwłaszcza puttery, są zazwyczaj odlewane lub obrabiane maszynowo. Dzięki SS2, producenci mogą je wykonywać bez użycia narzędzi i kosztownej obróbki CNC. SS2 pozwala też na personalizację, dzięki czemu każdy gracz może mieć swój własny model, który jest dla niego najbardziej odpowiedni. Później projekty te mogą być produkowane na skalę masową za pomocą technologii binder jetting.

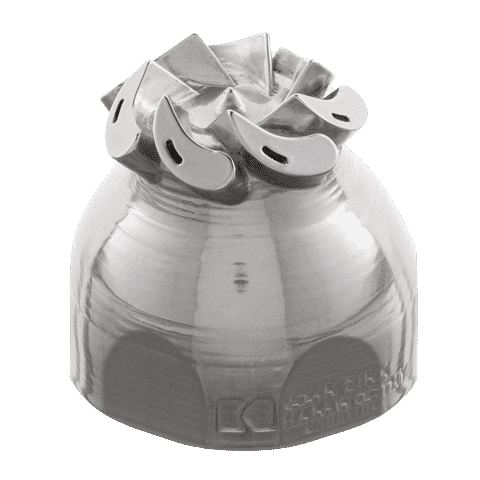

| Wymiary (mm) | 123 x 123 x 45 |

| Druk 3D ($) | 184,00 |

Ze względu na złożoną geometrię, części te byłyby zazwyczaj odlewane, a następnie poddawane rozległej obróbce wtórnej. Dzięki Studio System 2, dysza może być drukowana w 3D bez konieczności odlewania, co umożliwia realizację zamówień jednorazowych i małych serii.

| Wymiary (mm) | 82 x 82 x 28 |

| Druk 3D ($) | 63,00 |

| Inne metody ($) | 2138,00 |

| Redukcja kosztu | 97,05% |

Złożone łopatki sprawiają, że wirniki są drogie i trudne w produkcji. Gdy potrzebny jest niestandardowy wirnik, druk 3D z metalu przyspiesza optymalizację projektu i rozwój produktu poprzez radykalne skrócenie czasu realizacji i obniżenie kosztów.

| Wymiary (mm) | 47 x 28 x 15 |

| Druk 3D ($) | 14,00 |

Narzędzia tego typu są używane w szerokim zakresie operacji produkcyjnych, w tym tłoczenia, gięcia, pogłębiania czy wytłaczania. Drukowanie 3D przy użyciu SS2 zmniejsza koszty produkcji narzędzi, skraca czas realizacji produkcji oraz umożliwia szybką iterację i udoskonalanie projektów blach i powiązanych z nimi narzędzi.

| Wymiary (mm) | 46 x 27 x 18 |

| Druk 3D ($) | 16,00 |

Drukowanie 3D wkładów do form skraca czas realizacji produkcji i pozwala na szybką iterację i udoskonalanie projektów zamków błyskawicznych. Zastosowanie głowicy drukującej o wysokiej rozdzielczości pozwala na uzyskanie mniejszych części o drobniejszych cechach, wymagających mniejszej ilości obróbki końcowej.

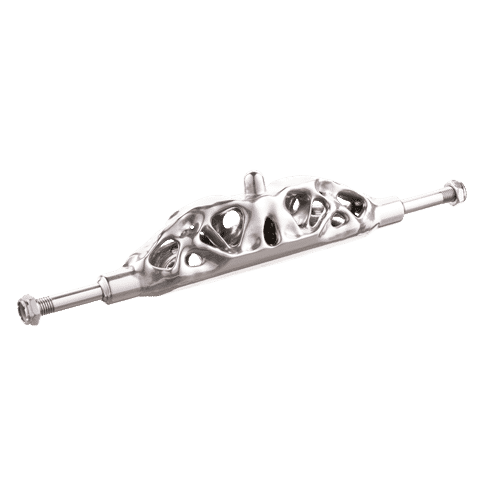

| Wymiary (mm) | 201 x 76 x 52 |

| Druk 3D ($) | 161,00 |

| Inne metody ($) | 1163,00 |

| Redukcja kosztu | 86,00% |

Projektowanie generatywne i druk 3D pozwalają na tworzenie innowacyjnych projektów, niemożliwych do wykonania za pomocą odlewu. SS2 może drukować geometrię, która wcześniej była niemożliwa, dzięki czemu trucki są bardziej estetyczne, wytrzymałe i lżejsze.

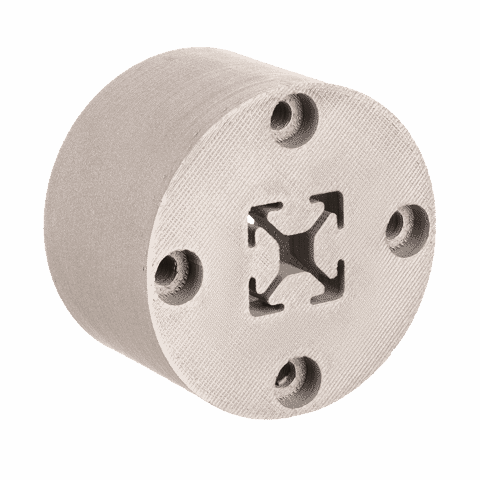

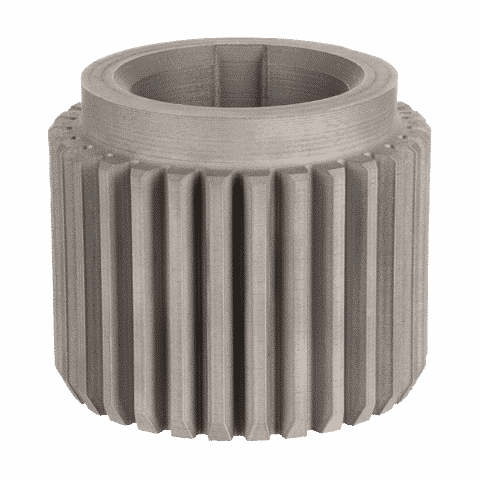

| Wymiary (mm) | 118 x 118 x 118 |

| Druk 3D ($) | 658,00 |

| Inne metody ($) | 916,00 |

| Redukcja kosztu | 28,17% |

Po zbadaniu wielu alternatywnych metod produkcji części niezbędnych do utrzymania kluczowych maszyn w ruchu, Master Drilling wybrał druk 3D. Skróciło to czas oczekiwania na części zamienne z około trzech miesięcy w przypadku odlewów wykonywanych na zewnątrz, do zaledwie trzech tygodni w przypadku drukowania na miejscu, skracając tym samym czas przestoju sprzętu do wierceń.

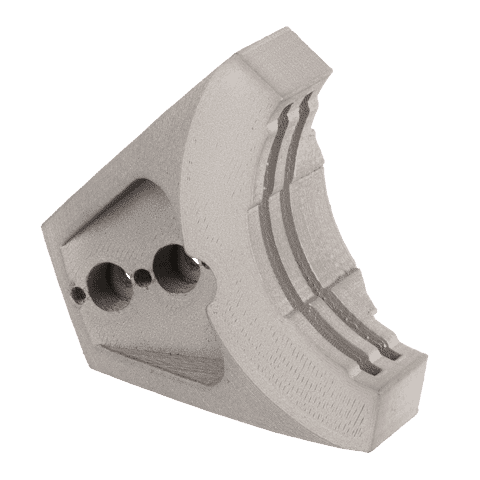

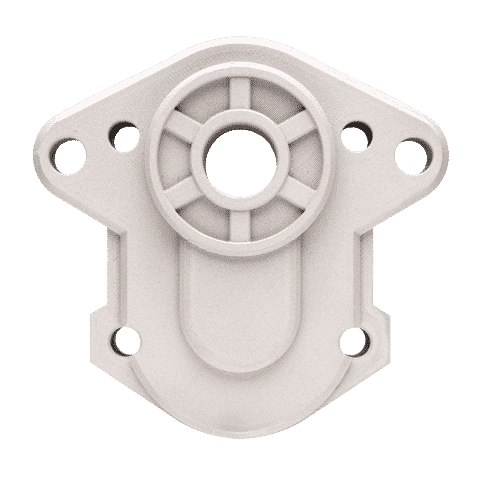

| Wymiary (mm) | 104 x 93 x 48 |

| Druk 3D ($) | 345,00 |

| Inne metody ($) | 716,77 |

| Redukcja kosztu | 51,87% |

Drukowanie 3D twardej stalowej wkładki do kształtu bardzo zbliżonego do wymaganej siatki, eliminuje 95% wymaganej obróbki CNC i związanego z nią zużycia narzędzi. Ponieważ chłodzenie stanowi 95% czasu cyklu pracy formy, możliwość wbudowania konformalnych kanałów chłodzących w formę może skrócić czas cyklu i zwiększyć wydajność.

| Wymiary (mm) | 55 x 32 x 16 |

| Druk 3D ($) | 23,00 |

| Inne metody ($) | 194,00 |

| Redukcja kosztu | 88,14% |

Złożona geometria końcówek efektorów wymaga rozległej obróbki CNC, co skutkuje długim czasem realizacji, który podnosi koszty. Zastosowanie druku 3D z metalu pozwala na produkcję niestandardowych efektorów na żądanie, przy jednoczesnym obniżeniu kosztów części i czasu realizacji.

| Wymiary (mm) | 47 x 28 x 15 |

| Druk 3D ($) | 14,00 |

Oprzyrządowanie wciskające sprawdzian do gwintów w element na linii produkcyjnej. Musi wytrzymać wielokrotne użycie i musi być łatwy do wyprodukowania, aby utrzymać linię produkcyjną w ruchu. Oprzyrządowanie musi być regularnie wymieniane w miarę zużywania się. Drukowanie części za pomocą Studio System eliminuje konieczność stosowania CNC i zwalnia warsztat do bardziej krytycznej pracy.

| Wymiary (mm) | 130 x 117 x 64 |

| Druk 3D ($) | 106,00 |

| Inne metody ($) | 551,90 |

| Redukcja kosztu | 81,00% |

Ta podpora została zaprojektowana do przenoszenia dużych obciążeń. Inżynierowie pracujący nad robotem wykorzystywanym w programie Discovery Channel BattleBots mieli mniej niż miesiąc na wyprodukowanie niestandardowego elementu konstrukcyjnego dla ramienia robota. Korzystając z systemu Studio, byli w stanie wydrukować wspornik zdolny oprzeć się zginaniu i ruchom bocznym, zapewniając jednocześnie wymaganą sztywność, wytrzymałość, spawalność i ognioodporność.

| Wymiary (mm) | 84 x 78 x 42 |

| Druk 3D ($) | 117,00 |

| Inne metody ($) | 426,36 |

| Redukcja kosztu | 72,56% |

Szczęki uchwytu ściśle odpowiadają geometrii obrabianej części - co czyni je skomplikowanymi w obróbce. Drukowanie ich przy użyciu Studio System eliminuje czas realizacji CNC i uwalnia warsztat do bardziej krytycznej pracy.

| Wymiary (mm) | 42 x 13 x 17 |

| Druk 3D ($) | 7,00 |

| Inne metody ($) | 152,17 |

| Redukcja kosztu | 95,40% |

Małe, szczegółowe części, takie jak te efektory końcowe, zazwyczaj wymagają kosztownej obróbki CNC i mają długi czas realizacji. Zastosowanie głowicy drukującej Studio System o wysokiej rozdzielczości (250μm) pozwala producentom drukować małe części z drobnymi elementami, które byłyby trudne do obróbki mechanicznej.

| Wymiary (mm) | 110 x 57 x 31 |

| Druk 3D ($) | 92,00 |

| Inne metody ($) | 392,00 |

| Redukcja kosztu | 75,63% |

Oprzyrządowanie takie jak to, wymaga niestandardowej geometrii dla każdego elementu, jak również doskonałej odporności na zużycie. Im szybciej te części są produkowane, tym szybciej firma może uruchomić linie produkcyjne. Drukowanie tych części za pomocą Studio System eliminuje czas realizacji CNC i uwalnia warsztat do bardziej krytycznej pracy.

| Wymiary (mm) | 78 x 64 x 58 |

| Druk 3D ($) | 443,00 |

| Inne metody ($) | 2138,00 |

| Redukcja kosztu | 79,28% |

Ten wymiennik umożliwia znacznie wyższy transfer ciepła niż tradycyjnie produkowane części. Wyposażony w cienkie lamele zewnętrzne i złożony, wewnętrzny, spiralny kanał chłodzący, wymiennik ten nie mógłby być produkowany jako jeden element poprzez obróbkę CNC. System Studio pozwala na łatwe wydrukowanie złożonej geometrii wymiennika ciepła jako pojedynczego elementu.

| Wymiary (mm) | 74 x 74 x 71 |

| Druk 3D ($) | 129,00 |

| Inne metody ($) | 1089,00 |

| Redukcja kosztu | 88,00% |

Ten drukowany w 3D atomizer posiada skomplikowane kanały wewnętrzne i podłużne otwory, które nie mogły być wykonane tradycyjnymi metodami. Dzięki Studio System, inżynierowie byli w stanie radykalnie przeprojektować swoje konwencjonalne atomizery, aby uzyskać znacznie lepszą wydajność.

| Wymiary (mm) | 38 x 38 x 30 |

| Druk 3D ($) | 14,00 |

Unikalne elementy biżuterii mogą być drukowane w 3D bez ograniczeń projektowych, długiego czasu realizacji i kosztów związanych z oprzyrządowaniem. Głowica Studio System o wysokiej rozdzielczości produkuje małe części o precyzyjnych cechach i wykończeniu powierzchni.

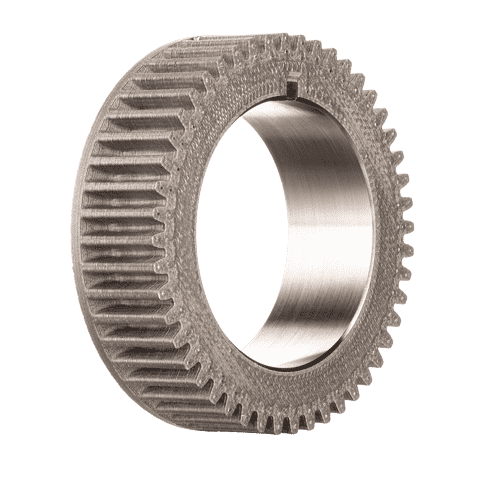

| Wymiary (mm) | 82 x 82 x 27 |

| Druk 3D ($) | 58,00 |

| Inne metody ($) | 260,67 |

| Redukcja kosztu | 77,70% |

W niektórych przypadkach, części zamienne nie są już dostępne, ani z półki, ani od producenta OEM. Wytwarzanie niestandardowych kół zębatych za pomocą frezowania jest często zaporowo drogie, ale druk 3D z metalu pozwala na wytwarzanie starszych części po znacznie niższych kosztach.

| Wymiary (mm) | 108 x 101 x 98 |

| Druk 3D ($) | 906,00 |

| Inne metody ($) | 4069,28 |

| Redukcja kosztu | 77,74% |

Ta część łączy trzy ścieżki przepływu w jedną poprzez wewnętrzne kanały. Kanały te byłyby niemożliwe do obróbki mechanicznej, i musiałyby być wiercone jako proste otwory i zaślepiane. Drukowanie na Studio System pozwala na zaprojektowanie tych kanałów pod kątem ich funkcji, a nie metody produkcji. Ta część może być wyprodukowana w ciągu zaledwie kilku dni przy bardzo niewielkim nakładzie pracy.

| Wymiary (mm) | 105 x 105 x 54 |

| Druk 3D ($) | 271,00 |

| Inne metody ($) | 568,13 |

| Redukcja kosztu | 52,30% |

Tłoki, zazwyczaj obrabiane CNC ze stopu aluminium, mogą być czasochłonne i trudne do szybkiego prototypowania i testowania - często przejście od projektu do produkcji zajmuje miesiące, a nawet lata. Dzięki Systemowi Studio, różne projekty tłoków mogą być łatwo prototypowane i testowane - co przyspiesza czas rozwoju produktu, skraca czas wprowadzenia na rynek i wprowadza nowe możliwości optymalizacji, w tym projektowania generatywnego.

| Wymiary (mm) | 136 x 131 x 47 |

| Druk 3D ($) | 243,00 |

| Inne metody ($) | 708,68 |

| Redukcja kosztu | 65,58% |

Taka część byłaby zazwyczaj odlewana, a następnie poddawana wtórnej obróbce mechanicznej, co skutkowałoby długim czasem realizacji i wysokimi kosztami. Drukując w Studio System, można uniknąć długiego czasu realizacji związanego z odlewaniem, a koszt obróbki od podstaw jest znacznie zmniejszony - pozwalając producentowi na produkcję części we własnym zakresie i umożliwiając opłacalną szybką iterację projektu oraz serie pilotażowe.

| Wymiary (mm) | 127 x 28 x 20 |

| Druk 3D ($) | 36,00 |

| Inne metody ($) | 343,28 |

| Redukcja kosztu | 89,51% |

Strunnik gitarowy jest zwykle odlewany z aluminium i dostosowanie go do krótkich serii produkcyjnych może być dość kosztowne. Drukowanie ze stali pozwala na swobodę projektowania i dostosowywania części, eliminując jednocześnie koszty oprzyrządowania. Stalowe strunniki wykazują również bardziej przyjemny rezonans i charakterystykę, co jest istotne dla niektórych gatunków i stylów gry.

| Wymiary (mm) | 59 x 54 x 80 |

| Druk 3D ($) | 43,00 |

Unikalne elementy biżuterii mogą być drukowane 3D bez ograniczeń projektowych, długiego czasu realizacji i kosztów związanych z oprzyrządowaniem. Głowica Studio System o wysokiej rozdzielczości produkuje małe części o precyzyjnych cechach i wykończeniu powierzchni.

Studio SystemTM

◼︎ Metal

Biurowe rozwiązanie na produkcję metalowych prototypów i pojedynczych części.

Shop SystemTM

◼︎ Metal

Niskoseryjna produkcja pełnych, gotowych do użytku metalowych części.

Production SystemTM

◼︎ Metal

Szybka, masowa produkcja gotowych części metalowych na skalę przemysłową.