- DRUKARKI 3D

- SKANERY 3D

- FORMIERKI 3D

- MATERIAŁY

FILAMENTY

ULTRA POLIMERY

KOMPOZYTOWE

PODPOROWE

ŻYWICE

- AKCESORIA

- DRUKARNIA 3D

- POMOC

- BRANŻE

T: +48 42 630 50 50

Email: [email protected]

get3D Sp. z o. o.

90-319 Łódź, Wigury 21

42 630 50 50 | [email protected]

Niedrogie, kompletne rozwiązanie

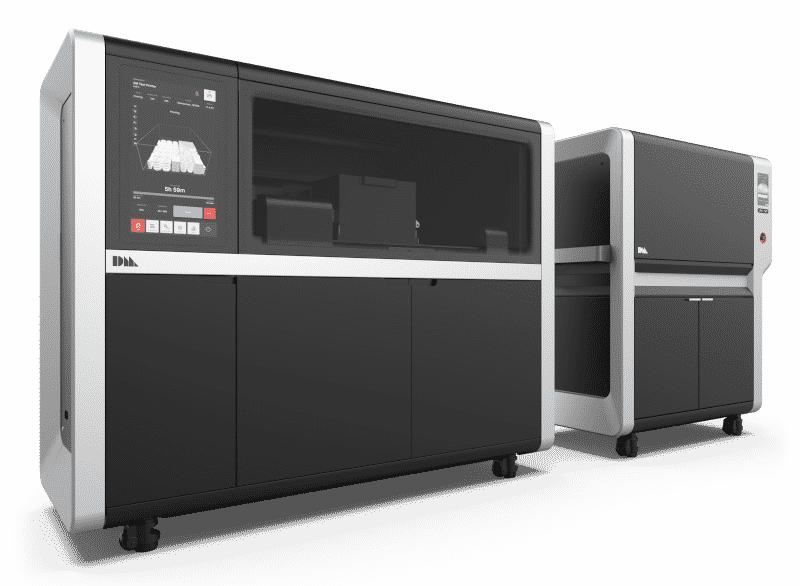

Shop System™ to wszystkie urządzenia, które są potrzebne do uruchomienia wytwarzania metodą Binder Jetting - od druku po spiekanie. Dzięki różnym konfiguracjom objętości roboczej (4L, 8L, 12L i 16L), można go łatwo skalować odpowiednio do potrzeb produkcyjnych Twojej firmy.

Optymalne proszki i ich parametry

Rozpocznij szybko pracę z gotowym, kompleksowym rozwiązaniem do druku 3D. Shop System™ oferuje proszki i parametry przetwarzania opracowane przez Desktop Metal, zoptymalizowane w celu zapewnienia wyjątkowej jakości części i powtarzalności każdej z nich.

Elastyczna praca

Shop System™ to technologia produkcji nie wymagająca użycia narzędzi. Wystarczy naciśnięcie przycisku, aby przejść do nowego zadania i drukować jednocześnie wiele różnych, skomplikowanych obiektów bez konieczności wprowadzania niestandardowych ustawień.

5-krotna nadmiarowość

Aby uniknąć przestojów i problemów z drukowaniem, Shop System™ wyposażono w ponad 70 000 dysz rozmieszczonych w pięciu rzędach. Głowica drukująca charakteryzuje się o 25% większą redundancją dysz niż porównywalne systemy druku 3D, co przekłada się na lepszą jakość i niezawodność druku.

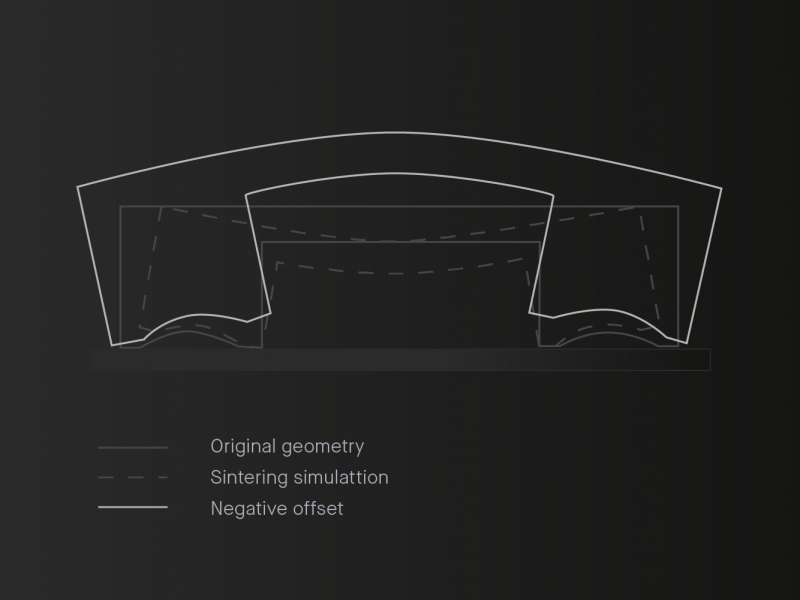

Łatwe spiekanie z Live Sinter™

Zapomnij o niepewności związanej ze spiekaniem drukowanych części. Oprogramowanie Live Sinter™ rozwiązuje znany od lat problem kurczenia i zniekształcania się części w trakcie spiekania przez stosowanie odpowiednich odkształceń zapobiegawczych. Program symuluje złożone siły, jakim poddawane są części podczas spiekania i automatycznie dostosowuje ich geometrię, tak, aby po wydrukowaniu spiekły się zgodnie z oryginalnym projektem.

10x większa prędkość

Dzięki szybkiemu, jednoprzebiegowemu mechanizmowi drukującemu, Shop System™ wytwarza wysokiej jakości metalowe części z prędkością do 10x większą niż systemy laserowe (LPBF), co oznacza, że możesz drukować setki lub nawet tysiące metalowych części dziennie.

Druk wysokiej rozdzielczości

Shop System™ wykorzystuje jednoprzebiegowy system drukujący o najwyższej na rynku rozdzielczości 1600x1600 DPI (33% wyższa niż w przypadku porównywalnych systemów). Ponad 670 milionów kropli na sekundę zapewnia wysoką prędkość druku 3D w wysokiej rozdzielczości.

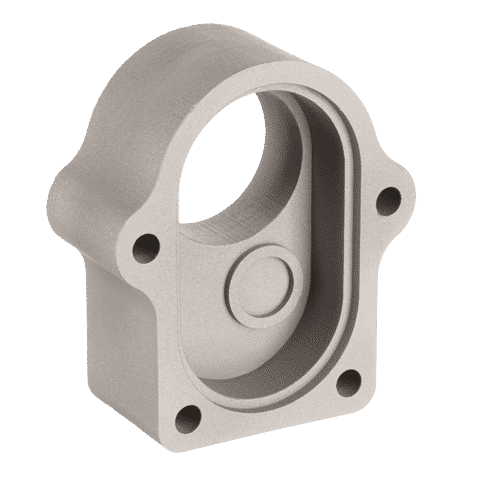

Uproszczona obróbka końcowa

Części w Shop System drukowane są bez użycia jakichkolwiek podpór - wsparcie niezbędne w trakcie druku zapewnia sam proszek. Ponadto, na czas spiekania, stosowane są ręcznie usuwalne podstawki. Unikasz dzięki temu wielu godzin pracy przy usuwaniu struktur podporowych, typowych dla laserowych systemów druku 3D i uzyskujesz gotowe części o kształcie near-net-shape bezpośrednio po wyjęciu z pieca.

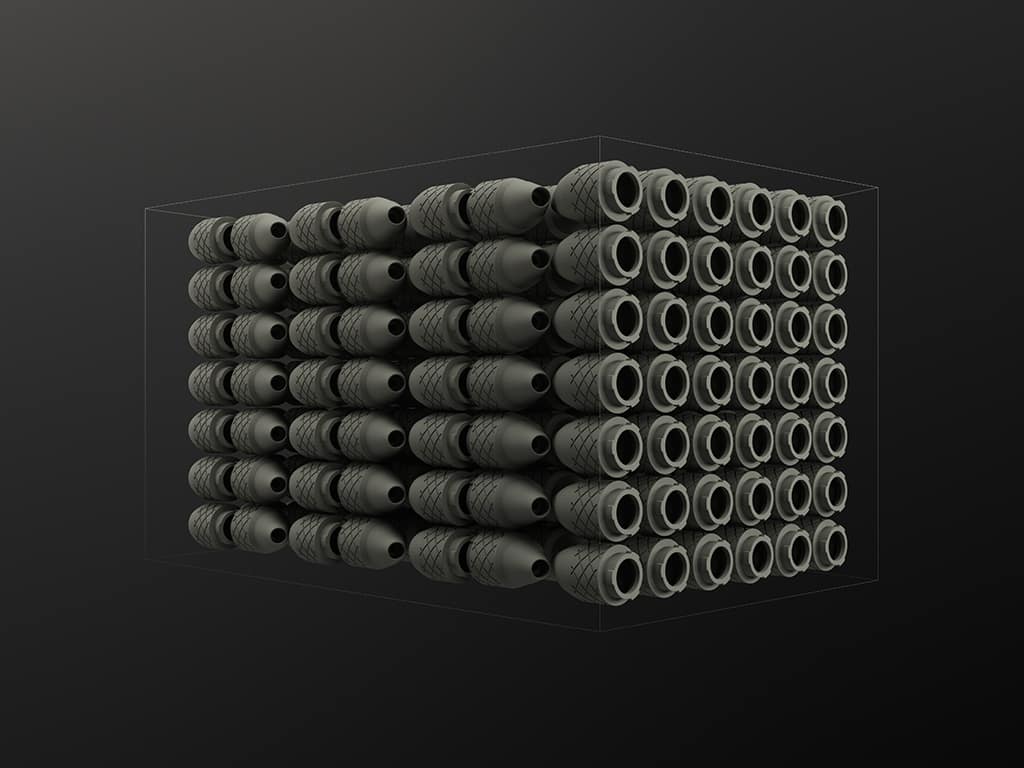

Pełna komora w trakcie jednej zmiany

Przeciętny czas trwania cyklu wynoszący 6-12 godzin pozwala na zadrukowanie całej komory roboczej w trakcie jednej zmiany. Dzięki możliwości drukowania dziesiątek lub nawet setek części każdego dnia, zachowujesz czas pracy operatorów maszyn na dopracowywanie krytycznych elementów.

Adaptacyjny mechanizm druku

Użytkownik nie musi rezygnować ze szczegółowości lub rozdzielczości elementów na rzecz szybkości druku. Stosując krople o wielkości 1,2 pL i automatyczną multipleksację kropli aż do 6 pL, Shop System™ oferuje doskonałe wykończenie powierzchni i bogactwo szczegółów przy dużej prędkości.

Najwyższa jakość druku

Drukowanie gotowych części o wysokiej rozdzielczości i niewiarygodnie drobnych szczegółach. Można osiągnąć chropowatość powierzchni na poziomie 4µm Ra po wyjęciu z pieca. Shop System™ wytwarza zwarte, solidne części, bez struktur wypełniających i nie wymagające płukania.

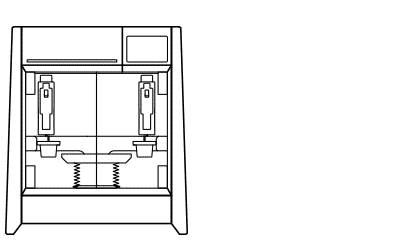

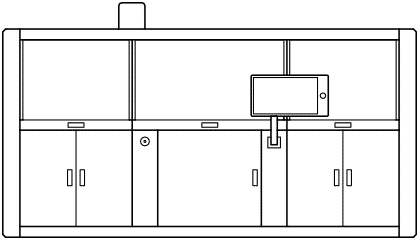

Drukarka

Zaawansowana drukarka Shop System™ pracująca w technologii Single Pass Jetting wyposażona jest w najbardziej zaawansowaną głowicę drukującą na rynku z ponad 70 000 dysz wyrzucających krople o objętości 1,2pL z częstotliwością prawie 10 kHz. Pozwala to na uzyskiwanie wysokiej rozdzielczości drukowanych części za ułamek kosztów systemów opartych o technologię laserową.

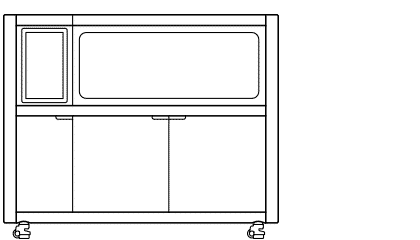

Stacja proszkowa

Dzięki łatwo dostępnym otworom z rękawami, ręcznym narzędziom pneumatycznym do oczyszczania, wbudowanemu situ do przesiewania i odzyskiwania niespojonego proszku oraz przyłączu próżniowemu do łatwego usuwania proszku ze stacji, urządzenie to zapewnia zarządzanie i recykling proszku w obiegu zamkniętym.

Piec

Piec Shop System™ jest bezpiecznym dla warsztatu, wysokotemperaturowym piecem do spiekania, zbudowanym z myślą o efektywnej kosztowo, wysokiej wydajności produkcji części drukowanych w 3D. Wyposażony w zewnętrzne przyłącze gazowe i regulowane półki, piec ten łatwo i przystępnie skaluje się do produkcji średnioseryjnej.

| Wymiary (mm) | 36 x 35 x 35,5 |

| Koszt 1 części ($) | 5,74 |

| Części na wsad (szt.) | 684 |

| Części na tydzień (szt.) | 4788 |

Produkcja tego ostrza tradycyjnymi metodami wymaga kosztownego oprzyrządowania do produkcji poprzez tłoczenie lub formowanie wtryskowe metali. Masowa produkcja na Shop System eliminuje koszty narzędzi i drastycznie skraca czas realizacji produkcji. Ponadto, produkcja addytywna umożliwia masowe dostosowywanie do potrzeb klienta pozwalając na wprowadzanie zmian w czasie rzeczywistym.

| Wymiary (mm) | 57 x 23 x 82 |

| Koszt 1 części ($) | 56,31 |

| Części na wsad (szt.) | 26 |

| Części na tydzień (szt.) | 205 |

Ta część jest elementem zużywalnym i jest tracona po zakończeniu pompowania, więc utrzymanie niskiej ceny i czasu realizacji jest kluczowe. Shop System pozwala na jej wytwarzanie w krótszym czasie i po niższych kosztach niż w przypadku produkcji tradycyjnej. Pozwala również na zmianę konstrukcji części dla różnych scenariuszy pompowania.

| Wymiary (mm) | 70 x 70 x 32 |

| Koszt 1 części ($) | 86,94 |

| Części na wsad (szt.) | 15 |

| Części na tydzień (szt.) | 137 |

Killacycle jest elektrycznie napędzanym motocyklem stworzonym do wyścigów. Korzystając z Shop System, inżynierowie byli w stanie projektować pod kątem funkcji, a nie metody produkcji, co pozwoliło im na zastosowanie stożkowej konstrukcji, która byłaby trudna do wyprodukowania tradycyjnymi metodami. Shop System pozwolił na znaczne przyspieszenie czasu realizacji produkcji, umożliwiając zespołowi szybką iterację części.

| Wymiary (mm) | 70 x 70 x 32 |

| Koszt 1 części ($) | 86,94 |

| Części na wsad (szt.) | 15 |

| Części na tydzień (szt.) | 137 |

Shop System umożliwia produkcję personalizowanych gałek na zamówienie, co zwiększa elastyczność projektowania i pozwala uniknąć kosztów magazynowania. Krótki czas produkcji pozwala na wyprodukowanie wielu niestandardowych gałek o różnych wzorach. Drukowanie na Shop System pozwala również na radykalne obniżenie kosztów w porównaniu z tradycyjnymi metodami produkcji.

| Wymiary (mm) | 38 x 38 x 46 |

| Koszt 1 części ($) | 29,12 |

| Części na wsad (szt.) | 27 |

| Części na tydzień (szt.) | 319 |

Tradycyjna produkcja tej części wymagałaby odlania, a następnie rozległej obróbki wtórnej na 5-osiowej maszynie CNC. Ponieważ trzeba było wyprodukować tylko kilkaset sztuk tej dyszy, doskonale nadawała się ona do produkcji Shop System. Dzięki temu całe zamówienie mogło zostać wyprodukowane w czasie krótszym niż tydzień, przy czym wymagana była tylko jedna dodatkowa operacja gwintowania.

| Wymiary (mm) | 80 x 80 x 15 |

| Koszt 1 części ($) | 49,57 |

| Części na wsad (szt.) | 29 |

| Części na tydzień (szt.) | 200 |

Obróbka tej tarczy sprzęgła wymagałaby wielu ustawień i wielu operacji obróbczych. Drukując część, tylko krytyczne wymiary muszą być obrabiane, co oszczędza pracę operatora, czas pracy maszyn CNC i zmniejsza koszt części.

| Wymiary (mm) | 37 x 23 x 18 |

| Koszt 1 części ($) | 7,80 |

| Części na wsad (szt.) | 186 |

| Części na tydzień (szt.) | 1490 |

Skomplikowana geometria uchwytu czujnika sprawia, że element ten idealnie nadaje się do drukowania za pomocą Shop System. Część została wydrukowana przy ekstremalnym skróceniu zarówno czasu produkcji, jak i kosztu jednostkowego. Drukowanie na Shop System pozwala również na elastyczność produkcji - gdy projekt musi zostać zmodyfikowany w celu włączenia innych czujników, inżynierowie mogą po prostu wysłać poprawiony plik do drukarki.

| Wymiary (mm) | 73 x 65 x 30 |

| Koszt 1 części ($) | 72,89 |

| Części na wsad (szt.) | 24 |

| Części na tydzień (szt.) | 192 |

Ta części musiały być szybko wyprodukowane ze stali. Korzystając z Shop System, zostały wydrukowane w ciągu zaledwie 4 dni i były gotowe do montażu w mniej niż tydzień, nie wymagając prawie żadnej pracy operatora. Drukowanie w systemie Shop System znacznie skróciło czas produkcji w porównaniu do tradycyjnych metod wytwarzania.

| Wymiary (mm) | 30 x 30 x 10 |

| Koszt 1 części ($) | 8,22 |

| Części na wsad (szt.) | 299 |

| Części na tydzień (szt.) | 1496 |

Zawirowywacze są istotnym elementem palników; małe zmiany w ich geometrii mogą mieć drastyczny wpływ na wydajność palnika, efektywność paliwową, moc wyjściową itp. Ich drukowanie na Shop System pozwoliło na produkcję bez oprzyrządowania, umożliwiając łatwą zmianę wydrukowanej geometrii w celu jej dostosowania do różnych palników i mieszanek paliwowych. Drukowanie również znacznie skróciło czas realizacji produkcji i obniżyło koszt części.

Studio SystemTM

◼︎ Metal

Biurowe rozwiązanie na produkcję metalowych prototypów i pojedynczych części.

Shop SystemTM

◼︎ Metal

Niskoseryjna produkcja pełnych, gotowych do użytku metalowych części.

Production SystemTM

◼︎ Metal

Szybka, masowa produkcja gotowych części metalowych na skalę przemysłową.