- DRUKARKI 3D

- SKANERY 3D

- FORMIERKI 3D

- MATERIAŁY

FILAMENTY

ULTRA POLIMERY

KOMPOZYTOWE

PODPOROWE

ŻYWICE

- AKCESORIA

- DRUKARNIA 3D

- POMOC

- BRANŻE

T: +48 42 630 50 50

Email: [email protected]

get3D Sp. z o. o.

90-319 Łódź, Wigury 21

42 630 50 50 | [email protected]

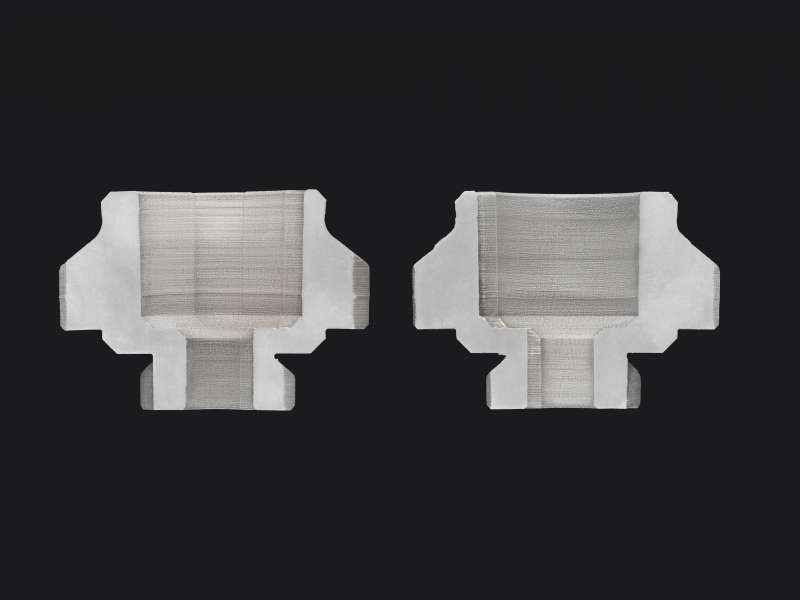

Druk wysokiej rozdzielczości

Z natywną rozdzielczością 1200x1200 dpi i grubością warstwy tak niewielką jak 50 µm, Production System™ jest precyzyjnym systemem Binder Jetting, który może drukować elementy o doskonałej jakości powierzchni i niewiarygodnie precyzyjnych detalach.²

Tanie proszki MIM

Production System™ wykorzystuje te same tanie proszki metali, które są stosowane w technologii MIM, umożliwiając klientom korzystanie z istniejącego łańcucha dostaw proszków o skali wymaganej do obsługi produkcji seryjnej oraz z szerokiej gamy łatwo dostępnych materiałów. Aż 99% lub więcej, luźnego proszku odzyskanego podczas procesu może zostać poddane recyklingowi, co przyczynia się do dalszego obniżenia kosztów przy jednoczesnym zmniejszeniu ilości odpadów.

Niezawodność

Opatentowana technologia antybalistyczna - opracowana w celu zmniejszenia zaburzeń na powierzchni proszku - drastycznie zmniejsza zakłócenia gęstości wydruków 3D, zwiększając jednocześnie trwałość zespołu drukującego. Ułatwia to uzyskanie pewnych wydruków i doskonałej jakości części.

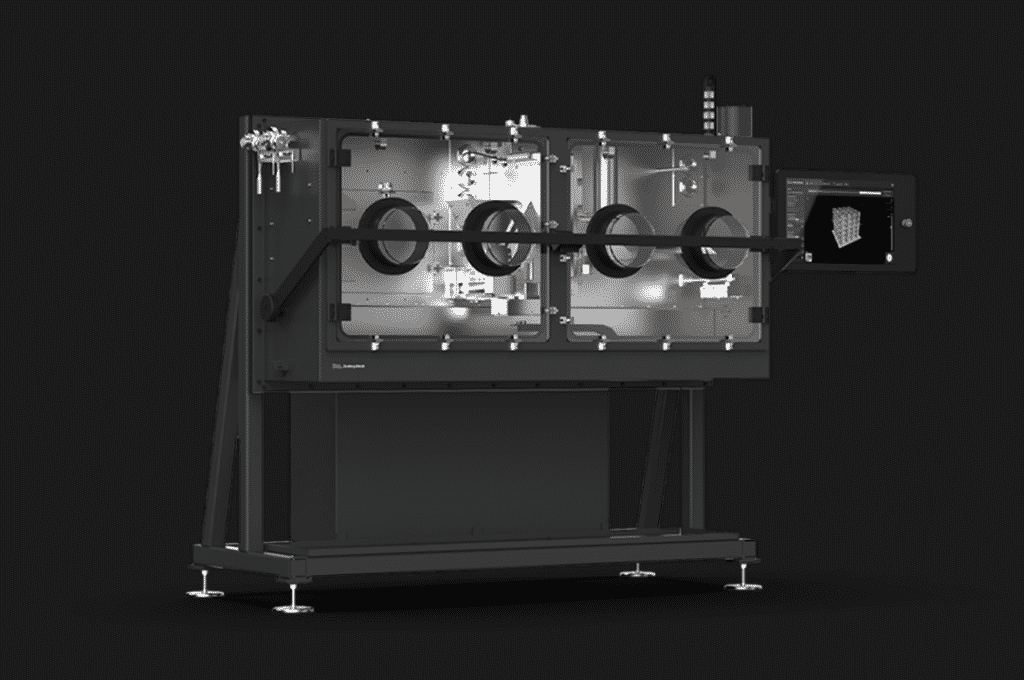

Obojętne, zamknięte środowisko pracy

Zamknięte środowisko pracy z proszkiem - zobojętnione do < 2% tlenu - umożliwia w bezpieczny i kontrolowany sposób przetwarzanie zarówno niereaktywnych, jak i reaktywnych metali. Odizolowanie od warunków otoczenia pozwala uzyskać proszek o stałej charakterystyce i jakości, ułatwiając uzyskanie jednorodności i powtarzalności części.

Jednorodność warstw materiału

Opatentowana technologia rozprowadzania proszku po powierzchni platformy, utrzymuje jego stałą ilość przed wałkiem zagęszczającym w trakcie nakładania, zwiększając jednorodność gęstości proszku na całej powierzchni. W rezultacie uzyskuje się większą jednorodność części w obrębie każdego, pojedynczego procesu jak i pomiędzy nimi.

Wysoka prędkość drukowania

Nawet dziesiątki tysięcy części dziennie może być drukowanych dzięki dwukierunkowej technologii druku Single Pass Jetting™ (SPJ) zastosowanej w Production System™. Technologia ta wykorzystuje każdy przejazd karetki drukującej do wykonania całego procesu drukowania warstwy, osiągając prędkość druku do 100 razy większą niż systemy laserowe (LPBF).

Nadmiarowość głowic drukujących

Pełna redundancja głowicy drukującej jest uzyskiwana za pomocą mechanizmu antybandingowego, w którym głowica drukująca jest ponownie wyrównywana pomiędzy warstwami, zapewniając niezawodne nanoszenie spoiwa i eliminując defekty, które w przeciwnym razie mogłyby wpłynąć na końcową jakość wyrobu. Mechanizm ten eliminuje konieczność stosowania twardej redundancji opartej na użyciu wielu głowic, jednocześnie zmniejszając stopień komplikacji budowy głowicy co poprawia i ułatwia jej konserwację.

Specjalnie opracowane spoiwa

Opracowane przez ekspertów w dziedzinie materiałoznawstwa z firmy Desktop Metal, nasze opatentowane spoiwa są opracowane w celu obsługi szerokiej gamy stopów i maksymalizacji skuteczności na każdym etapie procesu - zapewniając stabilność podczas drukowania, wytrzymałość zielonej części podczas usuwania niespojonego proszku i czyste wypalanie przed spiekaniem.

Pełne, gęste części

Drukuj gotowe części o gęstości sięgającej lub przekraczającej 99% bez konieczności stosowania wypełnienia lub etapu usuwania spoiwa rozpuszczalnikiem. Dzięki właściwościom bliskim odlewom, części z Production System™ są odpowiednie do wymagających zastosowań w których wytrzymałość ma kluczowe znaczenie.

Gęste rozmieszczanie

Użyty w Production System™ beznarzędziowy proces druku z wykorzystaniem natryskiwania spoiwa oznacza, że części są podtrzymywane przez luźny proszek i nie wymagają mocowania do platformy konstrukcyjnej. Umożliwia to bardzo gęste wypełnianie całej objętości roboczej drukowanymi częściami w celu jej efektywnego wykorzystania.

Kontrola w czasie rzeczywistym

Górna kamera monitoruje każdą wydrukowaną warstwę przy użyciu wielokątowego obrazowania w celu wykrycia wad wydruku i zakłóceń sprawności dysz, ułatwiając kontrolę części i procesu drukowania, co ma kluczowe znaczenie przy wdrażaniu produkcji addytywnej w środowiskach produkcyjnych.

Otwarta platforma materiałowa

Production System™ charakteryzuje się otwartą platformą materiałową, która umożliwia klientom korzystanie z tych samych proszków metali, które są używane w przemyśle MIM lub niestandardowych stopów od wybranego dostawcy, co pozwala utrzymać niskie koszty i zapewnia kompatybilność z procesami spiekania masowego.

P-1

Zaprojektowana, aby wypełnić lukę pomiędzy prowadzeniem prac badawczych i projektowych a końcową produkcją masową, P-1 oferuje tę samą doskonałą jakość części, co P-50, przy zwiększonej elastyczności całego procesu. Wyposażona w najnowocześniejszą głowicę drukującą o natywnej rozdzielczości 1200 dpi, obojętne środowisko przetwarzania oraz oczekującą na opatentowanie przez Desktop Metal technologię Single Pass Jetting, P-1 obsługuje materiały niereaktywne i reaktywne z szybkością ponad 10 razy większą niż laserowe technologie produkcyjne (LPBF) i jest w stanie drukować wiele elementów jednocześnie oraz bezpośrednio przenosić przetestowany proces produkcyjny do P-50.

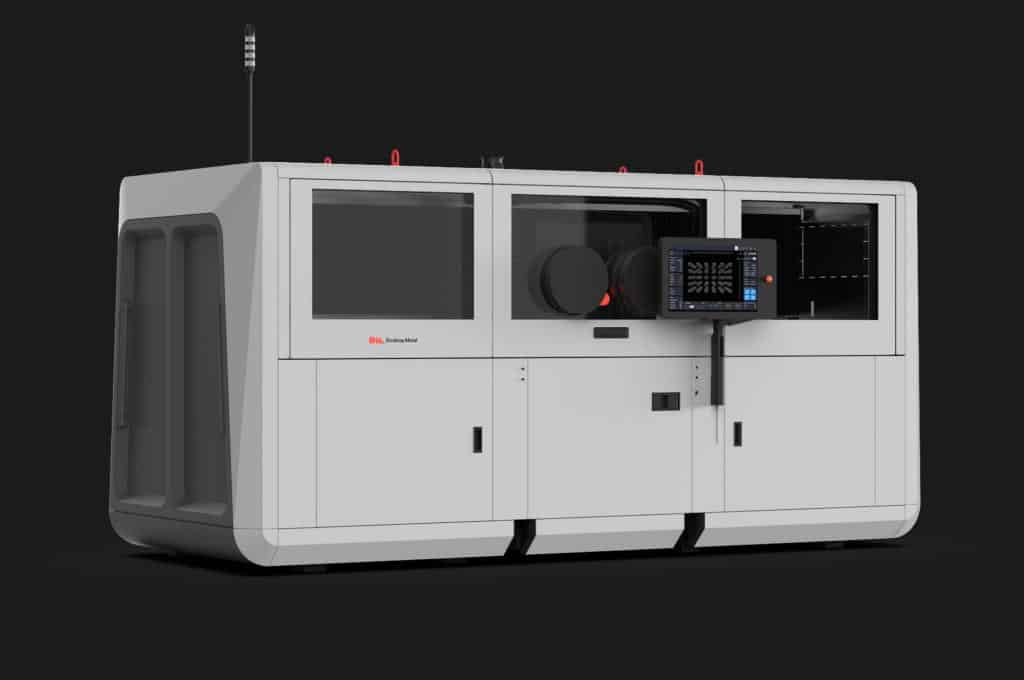

P-50

Zaprojektowana jako najszybsza drukarka 3D do drukowania metalowych części na skalę przemysłową, P-50 wykorzystuje opatentowaną przez Desktop Metal technologię Single Pass Jetting i drukowania dwukierunkowego, aby osiągnąć prędkość do 100 razy większą niż technologie laserowe LPBF, produkując części w ilościach i po kosztach konkurencyjnych w stosunku do konwencjonalnych technik produkcji masowej. Wyposażona w najnowocześniejszą głowicę drukującą o natywnej rozdzielczości 1200 dpi, obojętne środowisko robocze i system równomiernego nakładania proszku, drukarka P-50 oferuje jakość, niezawodność i ekonomiczność wymagane w wysokonakładowych zastosowaniach produkcyjnych.

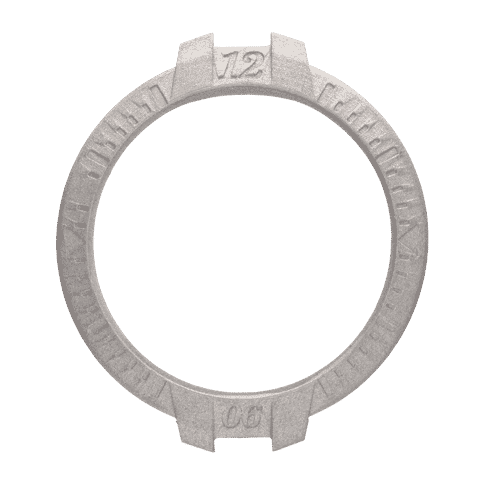

| Wymiary (mm) | 48 x 29 x 9 |

| Koszt 1 części ($) | 0,89 |

| Części na wsad (szt.) | 2740 |

| Części na rok (szt.) | 995900 |

Ta część ma podcięty rowek promieniowy, który bez drukowania wymagałby zastosowania specjalnych prowadnic podczas procesu prasowania i spiekania. Drukowanie na Production System eliminuje koszty i złożoność procesu.

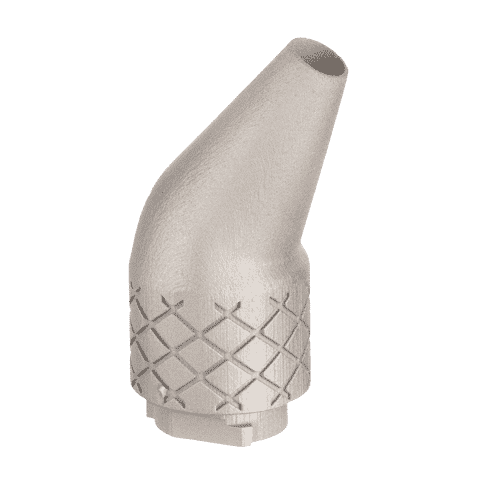

| Wymiary (mm) | 27 x 47 x 21 |

| Koszt 1 części ($) | 1,91 |

| Części na wsad (szt.) | 860 |

| Części na rok (szt.) | 400140 |

Dysza chirurgiczna wyposażona w niestandardowy kanał wewnętrzny, inny dla każdego pacjenta. Production System umożliwił masowe dostosowywanie tego elementu do potrzeb różnych pacjentów. Kanał wewnętrzny dyszy wymaga skomplikowanej obróbki mechanicznej z wieloma ustawieniami mocowań; druk w 3D eliminuje te czynności, co prowadzi do oszczędności kosztów.

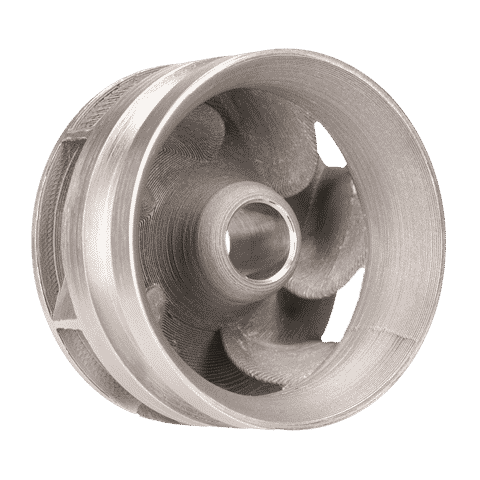

| Wymiary (mm) | 63 x 63 x 34 |

| Koszt 1 części ($) | 9,74 |

| Części na wsad (szt.) | 170 |

| Części na rok (szt.) | 63230 |

Początkowo wykonane z kilku plastikowych części, BMW przeprojektowało to koło wodne do druku w systemie laserowym, ale okazało się, że proces ten jest zbyt powolny i kosztowny dla produkcji masowej. Production System pozwala na uzyskanie większej wydajności, umożliwiają produkcję części w konkurencyjnej cenie.

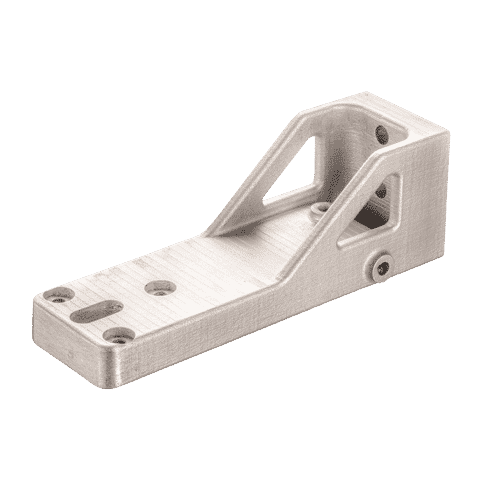

| Wymiary (mm) | 127 x 51 x 38 |

| Koszt 1 części ($) | 19,18 |

| Części na wsad (szt.) | 110 |

| Części na rok (szt.) | 41500 |

Ze względu na skomplikowane wewnętrzne kanały chłodzące, które obejmują podstawę i ścianę, ten element byłby normalnie produkowany w wielu częściach i spawany razem. Wraz ze wzrostem ilości produkowanych elementów, byłoby to zbyt kosztowne i czasochłonne.

Na Production System jest on drukowany jako pojedynczy element z zachowaniem kanałów chłodzących - co zmniejsza koszt, czas realizacji i złożoność produkcji.

| Wymiary (mm) | 93 x 44 x 12 |

| Koszt 1 części ($) | 2,84 |

| Części na wsad (szt.) | 680 |

| Części na rok (szt.) | 248980 |

Produkcja tej części przy użyciu tradycyjnych technik wymaga zastosowania skomplikowanej matrycy i wielu operacji dodatkowych. Production System eliminuje potrzebę stosowania oprzyrządowania, co znacznie skraca czas produkcji, obniża koszty i umożliwia przeprojektowanie elementu w celu skonsolidowania zespołu w jedną część.

| Wymiary (mm) | 43 x 48 x 9,5 |

| Koszt 1 części ($) | 1,06 |

| Części na wsad (szt.) | 1200 |

| Części na rok (szt.) | 497950 |

Ponieważ Production System drukuje części bez użycia dodatkowych narzędzi, może on drukować wiele różnych modeli zegarków w każdej serii, co znacznie obniża koszty produkcji i skraca czas realizacji zamówienia.

| Wymiary (mm) | 63 x 63 x 12,5 |

| Koszt 1 części ($) | 6,09 |

| Części na wsad (szt.) | 460 |

| Części na rok (szt.) | 165980 |

Ta część ma złożoną strukturę kratową, która nadaje jej lekkość, a jednocześnie zapewnia wytrzymałość. Production System umożliwia wytwarzanie skomplikowanych geometrii, których nie da się wyprodukować w inny sposób.

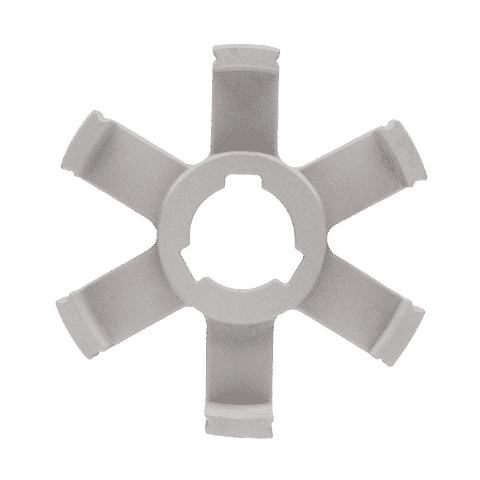

| Wymiary (mm) | 36 x 36 x 22 |

| Koszt 1 części ($) | 1,89 |

| Części na wsad (szt.) | 1140 |

| Części na rok (szt.) | 470424 |

Przegub ten służy do przenoszenia mocy pomiędzy silnikiem elektrycznego wspomagania układu kierowniczego a wałem kierownicy w samochodzie. Production System umożliwił wytwarzanie tej części bez oprzyrządowania, co pozwoliło na skrócenie czasu realizacji zamówienia i uzyskanie elastycznej konstrukcji.

| Wymiary (mm) | 70 x 16 x 12 |

| Koszt 1 części ($) | 1,10 |

| Części na wsad (szt.) | 2280 |

| Części na rok (szt.) | 829920 |

Ze względu na wysokie koszty dodatkowego oprzyrządowania większość śrub produkuje się w milionach sztuk. W przypadku tej śruby potrzebnych było jednak tylko kilkadziesiąt tysięcy egzemplarzy. Dzięki drukowaniu za pomocą Production System śruba ta może być produkowana przy znacznie niższym koszcie jednostkowym.

| Wymiary (mm) | 166 x 12 x 12 |

| Koszt 1 części ($) | 1,95 |

| Części na wsad (szt.) | 800 |

| Części na rok (szt.) | 280470 |

Stosując tradycyjne metody, to wiertło wymagało ponad 20 etapów produkcji. Dzięki Production System liczba ta została zredukowana do zaledwie czterech, a obróbka końcowa jest konieczna tylko do osiągnięcia pożądanej twardości i wykończenia powierzchni. Pozwala to znacznie obniżyć koszt części i skrócić czas produkcji.

| Wymiary (mm) | 60 x 60 x 16 |

| Koszt 1 części ($) | 2,82 |

| Części na wsad (szt.) | 460 |

| Części na rok (szt.) | 189700 |

Stojan ten jest częścią małego silnika elektrycznego, który był produkowany w niewielkich ilościach, co utrudniało uzasadnienie kosztów wykonania oprzyrządowania do formowania wtryskowego metali (MIM). Całą serię części można teraz wyprodukować w jednym przebiegu systemu produkcyjnego, uzyskując pożądany koszt części i znacznie skracając czas realizacji produkcji.

| Wymiary (mm) | 47 x 38 x 7,7 |

| Koszt 1 części ($) | 1,96 |

| Części na wsad (szt.) | 1170 |

| Części na tydzień (szt.) | 1825824 |

Dla każdego modelu i rozmiaru zegarka potrzebne są inne narzędzia do jego produkcji. Sprawia to, że wykonywanie mniejszych, bardziej niestandardowych modeli zegarków jest zbyt kosztowne. Production System eliminuje konieczność stosowania oprzyrządowania, co znacznie obniża koszty części.

Producenci zegarków mogą teraz produkować na żądanie, wytwarzając modele zegarków, których produkcja nie była wcześniej uzasadniona.

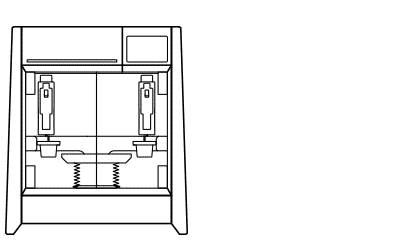

Studio SystemTM

◼︎ Metal

Biurowe rozwiązanie na produkcję metalowych prototypów i pojedynczych części.

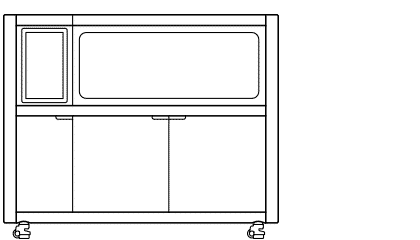

Shop SystemTM

◼︎ Metal

Niskoseryjna produkcja pełnych, gotowych do użytku metalowych części.

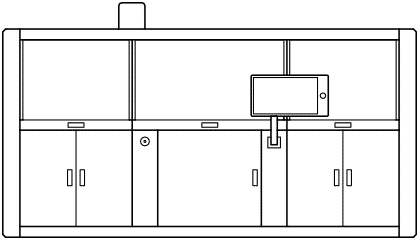

Production SystemTM

◼︎ Metal

Szybka, masowa produkcja gotowych części metalowych na skalę przemysłową.